Vorteile der Integration des Drahterodierens für die Bearbeitung von Tannenbaumprofilen in Turbinenscheiben für den Luftfahrtsektor.

\ EDM für die Bearbeitung von Tannenbaumprofilen in Turbinenscheiben

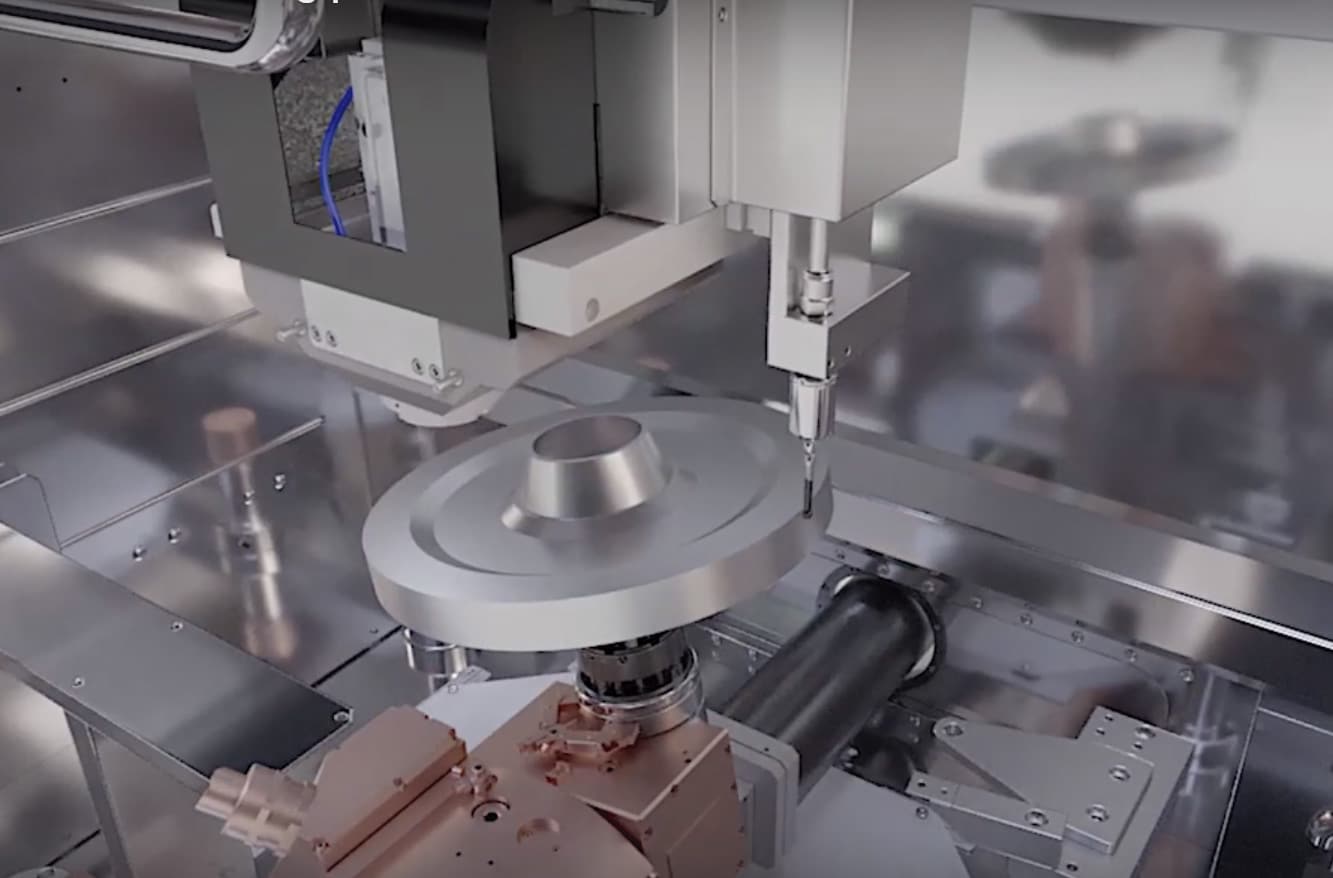

Einer ihrer großen Vorzüge ist, dass sie eine Standard-Maschine ist. Sie basiert auf einer Grundstruktur, zu der je nach Art der herzustellenden Komponente Module/Zubehör hinzugefügt werden kann. Dies ermöglicht eine vollautomatische Bearbeitung. Um andere Teile herzustellen, genügt es einige dieser Elemente zu ersetzen oder anzupassen. Das AV35 Modell ist eines der ehrgeizigsten Projekte von ONA der letzten Jahre: Sie stellt unsere technologische Entwicklung der WEDM- Technologie dar, die bei der Herstellung von Teilen mit höchsten Anforderungen zur Anwendung kommt.

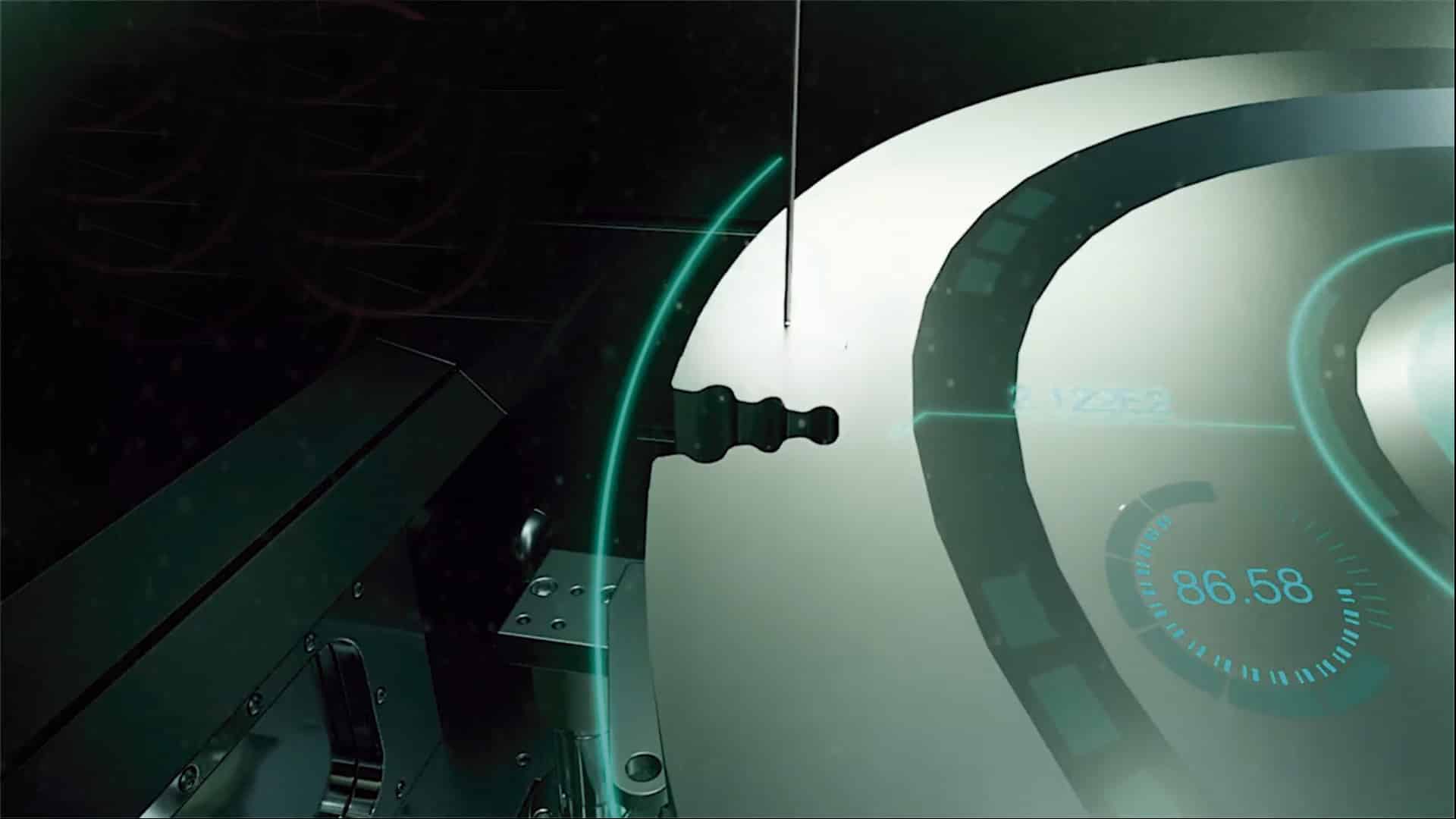

Tast-System

Für die korrekte Positionierung von jedem Teil.

Script programming

Programme zur Erstellung intelligenter ‚In-Prozess‘- Messprogramme.

2-Achsen-Drehteller mit pneumatischem Spannfutter

Automatisches und wiederholtes Spannen von einem Teil. Sie ermöglicht die Erosion eines Teils in einer Aufspannung.

Vollständige Verfolgbarkeit der Teile und Prozessanalyse dank der Plattform ONA Smart Connect

Option zur Überwachung der Bearbeitung jedes Teils von einem Teil, zur Durchführung von Statistiken, zur Vermeidung von Ausfällen, zur Berechnung der Wartung, zur Rückverfolgung der Teile usw.

Automatisierung von einem gesamten Prozess

Letzte Phase: Einbau von einem Roboter, damit die Maschine Tag und Nacht mit der gleichen Präzision arbeitet.

An der Spitze in der Forschung der EDM-Bearbeitung auch für die Luftfahrtindustrie zu stehen.

Eine der größten Herausforderungen für ONA bestand darin, eine EDM-Technologie zu entwickeln, welche das Bearbeitungsverfahren Elektroerosion in einen hochqualitativ angepassten Prozess umzuwandeln. Auch im Vergleich zu anderen etablierten Verfahren in diesem Sektor, wie z.B. Fräsen oder Räumen.

Ein Beispiel für letzteres ist das Schneiden von Tannenbaumprofilen auf Turbinenlaufrad-scheiben, ein Profil, welches hauptsächlich durch Räumen hergestellt wird.

Hervorzuheben ist ein erfolgreiches Projekt, das in Zusammenarbeit mit einem Luftfahrtunternehmen durchgeführt wurde, in dem wir solche Tannenbaumprofile für Flugzeugturbinen auf der ONA AV35 Drahterodiermaschine (WEDM) hergestellt haben.

Dies ist zweifellos eines der wichtigsten und ehrgeizigsten Projekte von ONA in der jüngsten Vergangenheit. Einerseits hat es einen kulturellen Wandel in unserer Organisation bedeutet, da verschiedene Abteilungen eng an der Entwicklung der Maschine mitgearbeitet haben. Auf der anderen Seite war das Ergebnis dank des Aufwands und der entwickelten Technologie überzeugend und es konnte der Prozess zur Herstellung von Teilen mit sehr hohen Anforderungen validiert werden.

Derzeit gibt es für diesen Bereich nur wenige Alternativen zur AV35. Der Unterschied zu anderen Drahterodiermaschinen für die Herstellung von Turbinenlaufradscheiben ist, dass wir eine Standard-Maschine bereitstellen können, welche anhand geeigneten Zubehörs/Modulen für die Herstellung jeglicher Komponenten ausgelegt werden kann.Sie ist also keine Sondermaschine, die ausschließlich für einen bestimmten Zweck konstruiert wird.

Die Entwicklung der Maschine erforderte viele Stunden der Forschung durch unser Team, aber die Mühe hat sich einmal mehr gelohnt. „Der komplizierteste Teil war die Koordination zwischen den Abteilungen und auch mit dem Kunden. Die Maschine wurde nach den spezifischen Bedürfnissen der Kunden konzipiert. Die exakte Rückverfolgbarkeit des Prozesses haben den Einsatz modernster Software-Tools erforderlich gemacht“, beschreibt einer unserer Techniker.

Die AV35-Ausstattung bietet wichtige Vorteile für Unternehmen, wie geringere Investitionen zu Beginn in Maschinen – dank dieser Anpassungsfähigkeit – und eine sofortige Erhöhung der Autonomie. Der gesamte Prozess der Bearbeitung ist automatisiert und wird rigoros kontrolliert, damit das Teil die gestellten Anforderungen erfüllt: Daten und Parameter werden kontinuierlich bereitgestellt, um zu wissen, ob der Fortschritt wie geplant erfolgt, und im Falle von einem Fehler (Änderung der Wassertemperatur usw.) wird eine Warnung ausgegeben.

Bearbeitungsqualität auf dem Niveau von Räumen und Fräsen

Scheiben sind kritische rotierende Teile in einer Gasturbine: Sie erreichen bis zu 60.000 Umdrehungen pro Minute und müssen extremen Temperaturen und Druckschwankungen standhalten und gleichzeitig leicht und sicher sein. Die Qualität des verwendeten Materials (in der Regel Nickelbasis-Superlegierungen) und der Prozess der Bearbeitung (hohe Anforderungen an Geometrie und Oberflächen hochqualitativ) sind daher von entscheidender Bedeutung.

Die überwiegend verwendeten Verfahren zur Herstellung von Tannenbaumprofilen an Turbinenscheiben, sind traditionell spanabhebend: Räumen, Schleifen und Fräsen. Das Räumen ist vielleicht der bekannteste und meist verwendete Prozess dafür.

Die Entwicklung neuer Generatoren war der Grundstein, der das Elektroerodieren zu einem praktikablen und wettbewerbsfähigen Produktionsprozess für die Herstellung von Luftfahrtkomponenten gemacht hat. Die wichtigsten Vorteile der neuen EDM-Generatoren sind: Die Fähigkeit, viel mehr Leistung zu liefern und damit die Produktivität zu erhöhen. Die Anpassungsfähigkeit der Technologien und der Bearbeitungsstrategien, um eine Verringerung der thermisch betroffenen Fläche und auch der weißen Schicht zu erreichen, was vor allem im Luftfahrtsektor unerlässlich ist.

Diese und andere Fortschritte haben unsere Technologie im Hinblick auf die Endprodukt-Qualität allmählich auf das Niveau von Räumen und Fräsen gebracht. Und heute kann man sagen, dass der WEDM-Prozess von ONA nicht nur die für Teile der Luftfahrttechnik erforderlichen strengen Toleranzen erreicht, sondern einem Hersteller von Turbinen auch eine größere Flexibilität in Bezug auf Fristen und Referenzen bietet: Es ermöglicht ihnen eine schnellere Anpassung der Bearbeitung als herkömmliche Prozesse.

Die Maschine AV35 von ONA berücksichtigt alle Details, von der Kompensation der (Fehl-) Lage eines Teils, über die Optimierung der Technologie bis hin zur totalen Connectivity für eine perfekte Rückverfolgbarkeit im gesamten Prozess.